近期 “电子设计实战派” 微信群不少群友都在私信找电荷泵、LLC相关设计文档,恰逢身边有一位拥有十几年开关电源设计经验的工程师朋友也关注该主题,便转发了 ADI 电源大师课中电荷泵相关的视频课程及配套 PPT,“条件”是拜托分享整理下学习笔记,本文便是该系列的第一篇。因时间仓促,内容难免存在疏漏或不准确之处,还望温柔拍砖。关于 ADI 电源大师课的完整视频课程与 PPT 资料,感兴趣的朋友可加入 “电子设计实战派” 微信群,稍候将群分享,也欢迎大家在群内交流探讨设计相关问题,共同学习进步

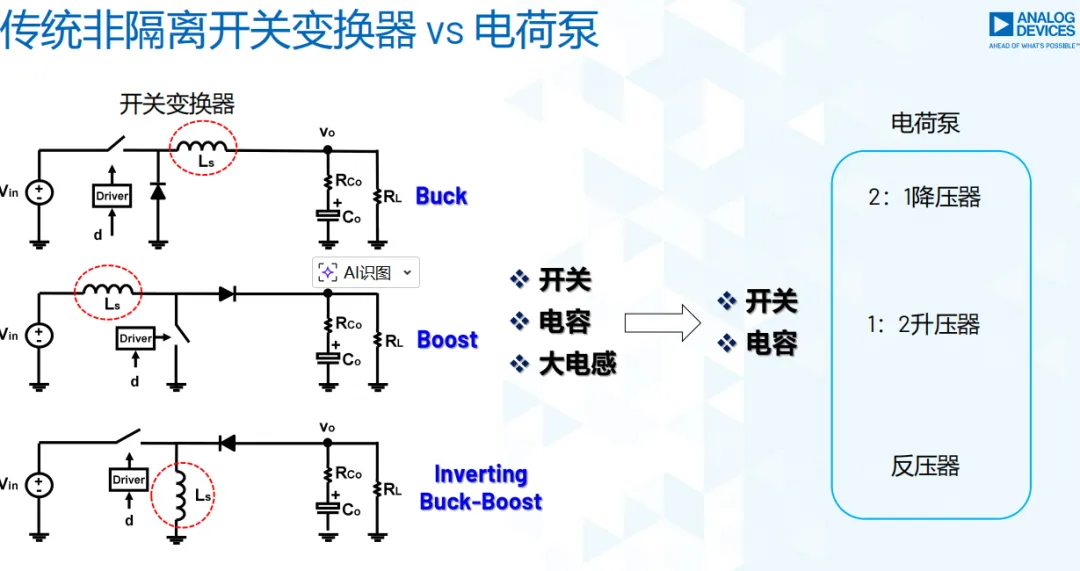

在非隔离DC/DC电源设计领域,电荷泵凭借无电感、低EMI、小型化的核心优势,成为中小功率场景的优选方案。结合ADI电源大咖课中电荷泵模块的核心内容,以及多年工业、消费电子电源设计实战经验,本文从原理拓扑、性能对比、稳压应用三大核心维度,拆解电荷泵的技术要点,并针对实操中的关键注意事项展开深度分析,为电路设计、器件选型及问题排查提供参考。

一、电荷泵核心原理与拓扑结构解析

电荷泵的本质是“电容储能+开关时序控制”的能量转移装置,通过周期性切换开关管状态,实现电容充放电的时序配合,最终完成输入电压的升、降、反相转换。其核心优势源于无电感设计,既规避了电感带来的体积冗余、EMI干扰问题,又简化了电路设计复杂度,尤其适配对空间和噪声敏感的场景。

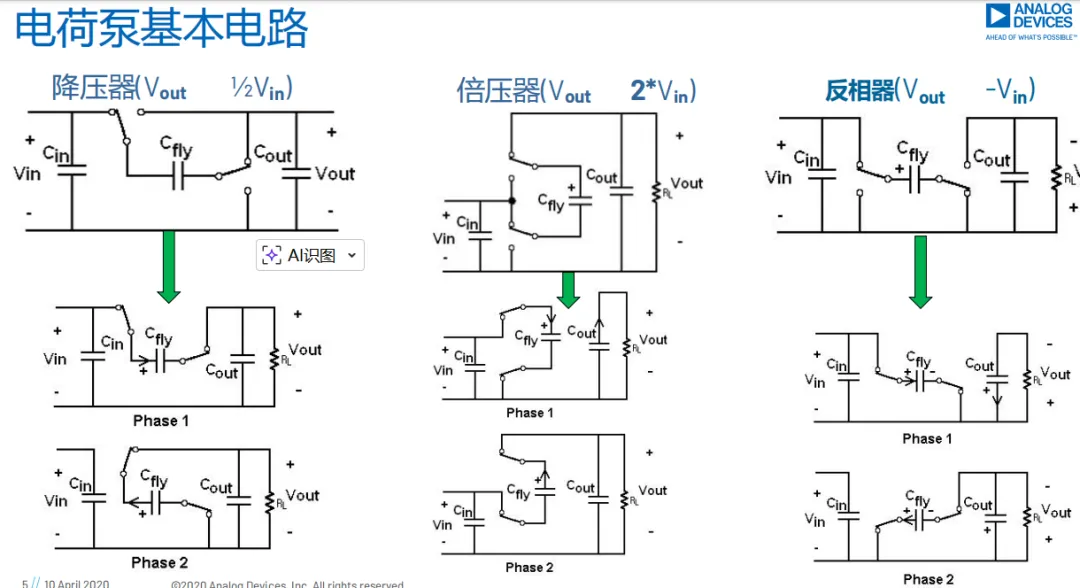

(一)基础拓扑分类及工作机制

电荷泵的基础拓扑围绕“飞跨电容(Cfly)”的充放电逻辑设计,三大核心拓扑覆盖绝大多数基础电压转换需求,实操中需根据输入输出电压关系精准选型:

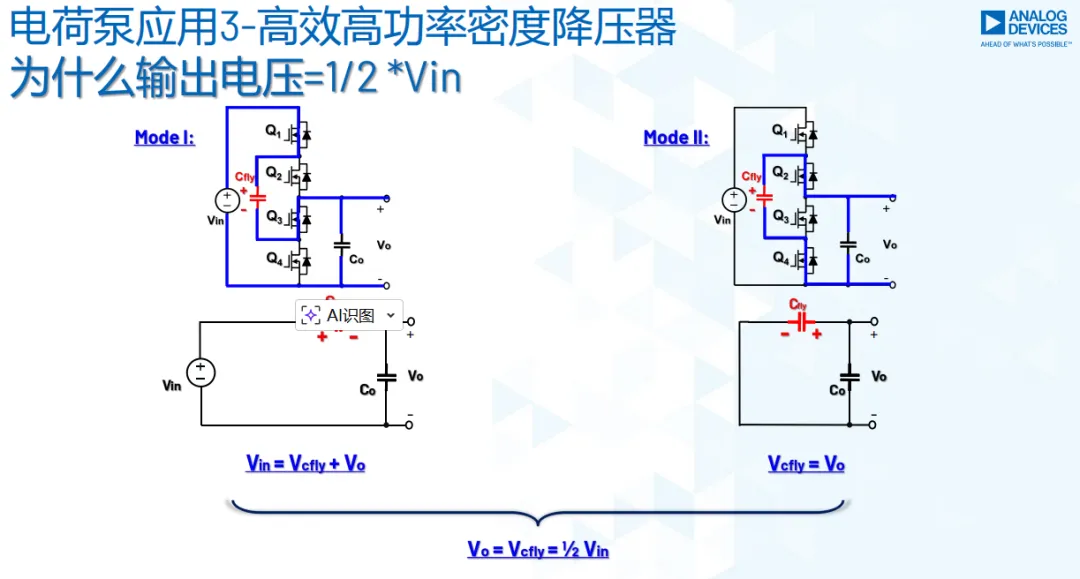

1.2:1降压拓扑:核心逻辑是飞跨电容交替完成“储能-串联放电”。Phase 1阶段,开关管控制飞跨电容Cfly两端分别接输入Vin和地,Cfly充电至Vin电压;Phase 2阶段,Cfly与Vin反向串联,通过输出电容Cout滤波后,输出Vout≈½Vin(忽略器件损耗)。典型应用于12V/24V高压输入、5V/3.3V中低压输出场景,如工业传感器模块供电。 注意事项:开关管切换时序需严格同步,避免Cfly与输入/输出直接短路;高压场景下需选用耐压器件,飞跨电容需匹配电压等级(通常为Vin的1.5-2倍),建议选用X7R/X5R材质陶瓷电容,降低温漂对转换精度的影响。

2.1:2倍压拓扑:与降压拓扑时序相反,Phase 1阶段Cfly由Vin充电至Vin;Phase 2阶段Cfly与Vin正向串联,叠加后输出Vout≈2Vin。适用于电池供电设备的电压提升需求,如锂电池3.7V输入转5V供USB接口、LED闪光灯驱动。 注意事项:倍压模式下输出电流能力受Cfly充放电速率限制,负载电流增大时需适当提升Cfly容值;输出纹波高于降压模式,需在输出端并联高频与低频电容组合(如1μF陶瓷电容+10μF电解电容),抑制纹波干扰。

3.1:-1反相拓扑:通过反向控制开关管导通时序,使Cfly充电后向输出端反向放电,实现Vout=-Vin的负电压输出。主要解决运放、ADC/DAC等模拟器件的负电源供电需求,替代传统负压发生器,简化电路设计。 注意事项:负电压输出端需单独配置滤波电容,且电容负极接输出、正极接地,避免极性接反导致器件损坏;需关注开关管关断时的反向尖峰,可并联小容量TVS二极管(如12V等级)钳位保护。

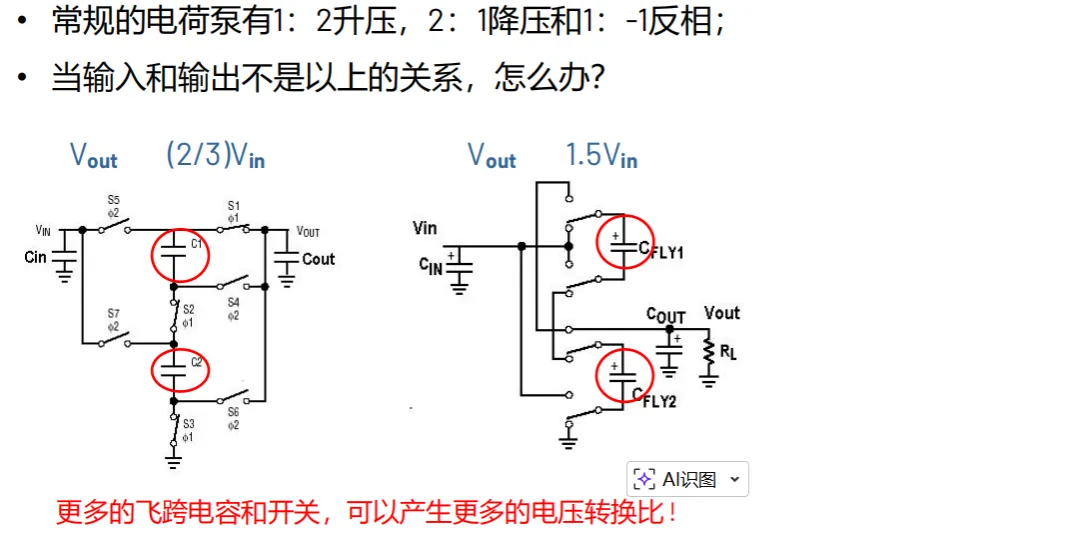

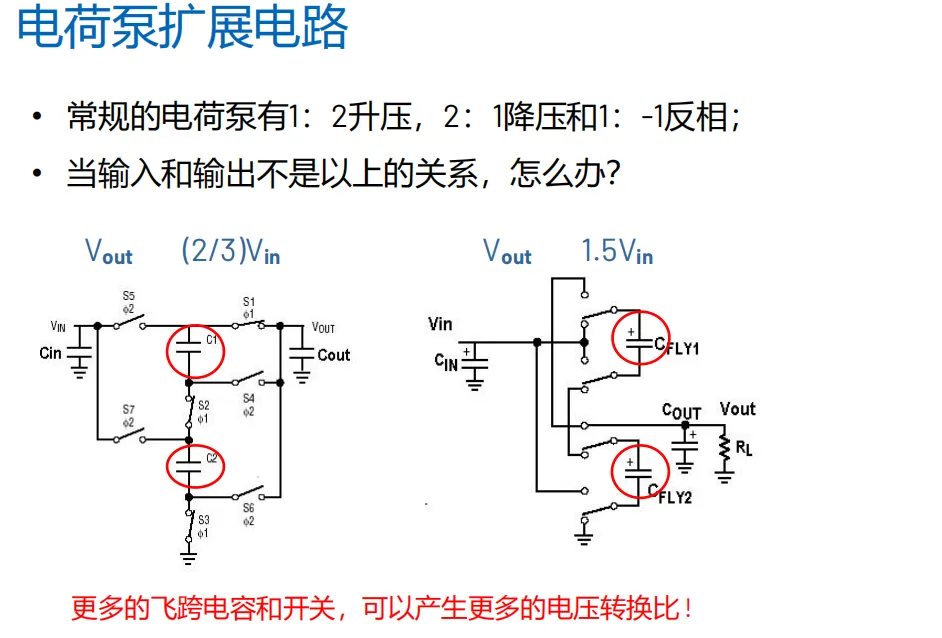

(二)扩展拓扑及转换比实现

当基础拓扑无法满足电压匹配需求(如Vin=12V、Vout=8V)时,可通过增加飞跨电容和开关管数量扩展转换比,常见扩展拓扑包括双飞跨电容设计,实现2/3Vin、1.5Vin等非整数转换比。例如1.5倍压拓扑(Vout=1.5Vin),通过两个飞跨电容交替充放电,叠加输入电压形成目标输出,适配宽输入电压范围场景(如2.7V-38V)。

注意事项:扩展拓扑需严格控制多开关管的时序同步,建议选用集成化电荷泵芯片(如ADI LTC3245),避免分立元件搭建导致的时序偏差;飞跨电容容量需一致,且容值需根据开关频率调整——频率越高,Cfly容值可适当减小,反之需增大,平衡体积与转换效率。

二、电荷泵与传统电源方案的性能对比及选型逻辑

非隔离DC/DC场景中,电荷泵需与线性调节器(LDO)、电感型开关变换器(Buck/Boost)形成差异化选型。结合实战场景,从效率、体积、噪声、成本等核心维度对比分析,明确各方案的适用边界:

(一)三类方案核心性能对比

技术类型 | 核心优势 | 核心短板 | 电荷泵选型优先级 | 实操注意事项 |

线性调节器(LDO) | 低噪声、低纹波、设计极简、EMI极小 | 仅降压、效率随压差增大急剧下降、发热严重 | 低优先级(仅当噪声要求极高且压差极小时选用,可作为电荷泵后级稳压) | 电荷泵与LDO搭配时,LDO输入电压需高于输出电压至少0.5V,避免LDO进入 dropout 区 |

电感型开关变换器 | 高效率、大功率、电压转换范围宽 | 设计复杂、体积大、EMI干扰强、成本高 | 低优先级(中小功率场景无需牺牲体积换功率,大功率场景优先选用) | 与电荷泵对比时,需重点评估EMI合规成本——电荷泵可节省EMI滤波器件成本,缩小PCB面积 |

电容型电荷泵 | 效率适中(80%-90%)、无电感、体积小、EMI低、可升可降可负压 | 仅支持中小功率(通常≤5A)、输出纹波高于LDO | 高优先级(中小功率、低噪声、小体积场景首选,如便携式设备、模拟电路供电) | 功率密度需结合电容选型与开关频率优化,避免因电容发热影响可靠性 |

(二)实战选型案例分析

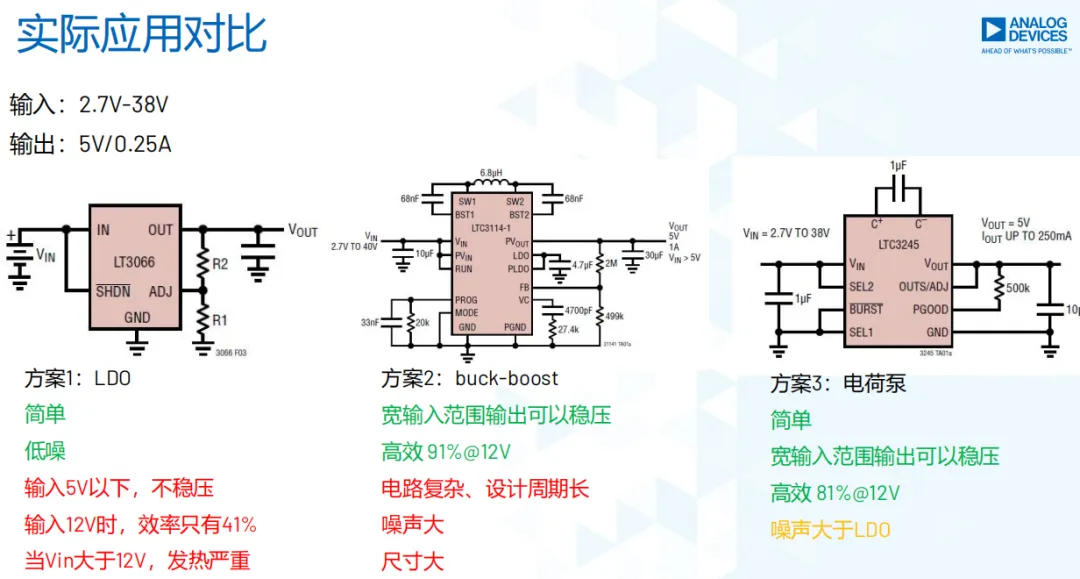

以输入2.7V-38V、输出5V/0.25A的工业传感器供电场景为例,三类方案的实操表现差异显著:

1.LDO方案:选用低压差LDO芯片,输入12V时效率仅41%(5V/0.25A÷12V/0.104A),高压输入下芯片温升超过40℃,需额外增加散热片,违背小型化需求;

2.Buck-Boost方案:效率可达91%,但需搭配15μH电感及EMI滤波器件,PCB占用面积是电荷泵方案的2.5倍,且开关噪声易干扰传感器信号,需增加屏蔽措施;

3.电荷泵方案(ADI LTC3245):效率达81%,无需电感,仅需2颗飞跨电容(1μF)和输出电容(10μF),体积缩小60%,EMI干扰满足工业级标准,且设计周期缩短30%,是最优解。

选型核心逻辑:中小功率(≤5A)、宽输入电压、低噪声、小体积场景,优先选用电荷泵;大功率(>5A)、对效率要求极致(>95%)场景,选用电感型开关变换器;精密模拟电路供电场景,可采用“电荷泵+LDO”组合,兼顾效率与低噪声。

三、电荷泵稳压技术与高功率密度应用突破

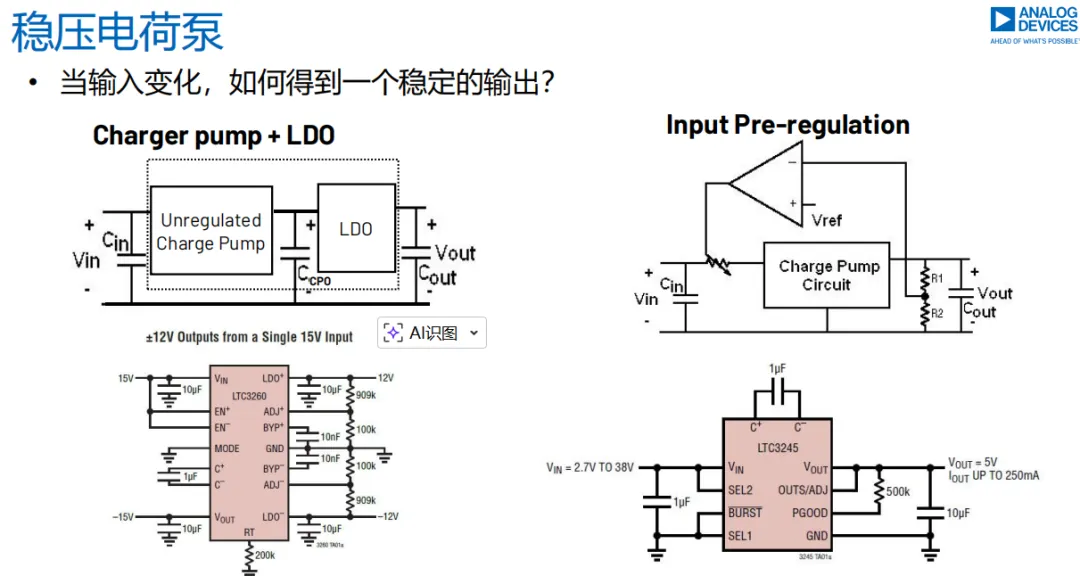

传统电荷泵存在非稳压缺陷,输入电压波动会直接导致输出电压漂移,限制其在精密供电场景的应用。ADI通过集成化设计突破这一痛点,同时优化拓扑结构实现高功率密度,拓展了电荷泵的应用边界。

(一)稳压方案设计与实操要点

主流稳压方案为“电荷泵+LDO”集成设计(如ADI LTC3260),前端电荷泵完成粗调(如将12V降至6V),后端LDO进行精准稳压(6V降至±12V),既保留电荷泵的高效特性,又将输出电压精度控制在±1%以内,适配2.7V-38V宽输入范围。

注意事项:

1.集成芯片的LDO部分需匹配足够的输出电容,确保负载调整率——建议选用1μF-10μF陶瓷电容,且电容ESR(等效串联电阻)≤100mΩ,避免出现输出纹波超标;

2.宽输入电压场景下,需关注电荷泵的转换效率曲线,避开低效区间(如输入电压接近输出电压1.2倍时),必要时通过外部电阻微调转换比;

3.负电压输出稳压需单独校准,避免与正电压输出相互干扰,可在正负输出端分别并联小容量钽电容,提升电压稳定性。

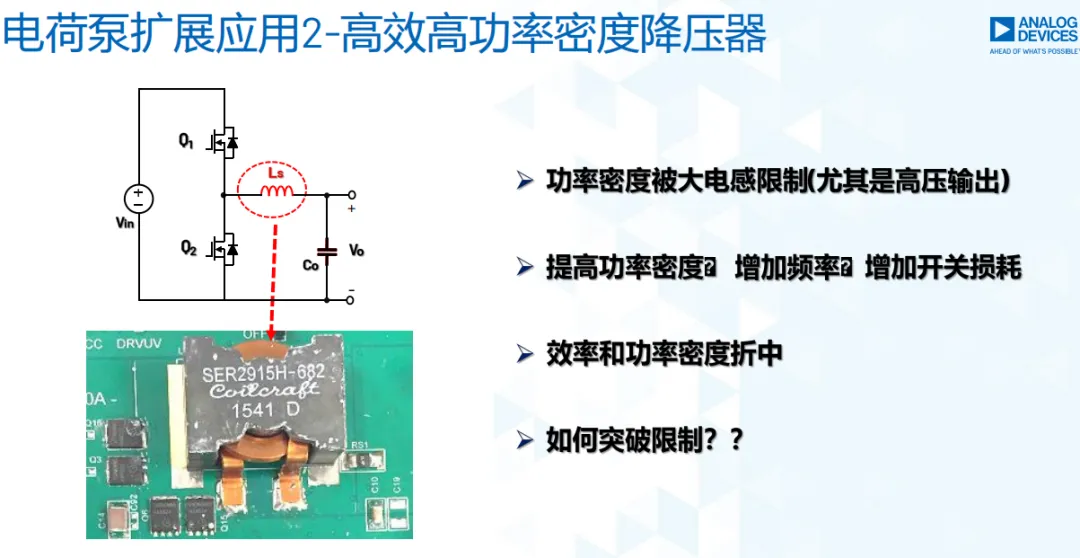

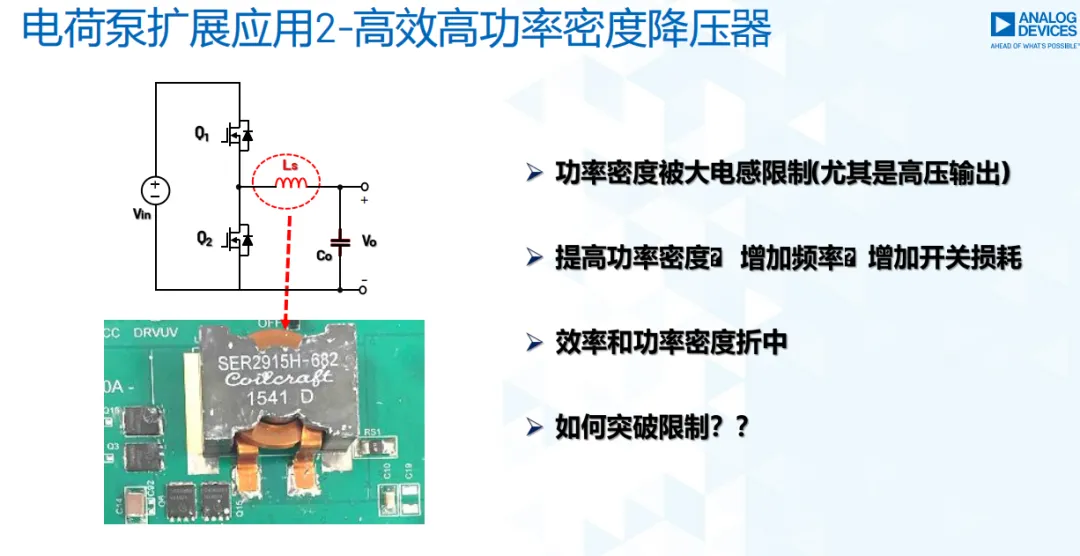

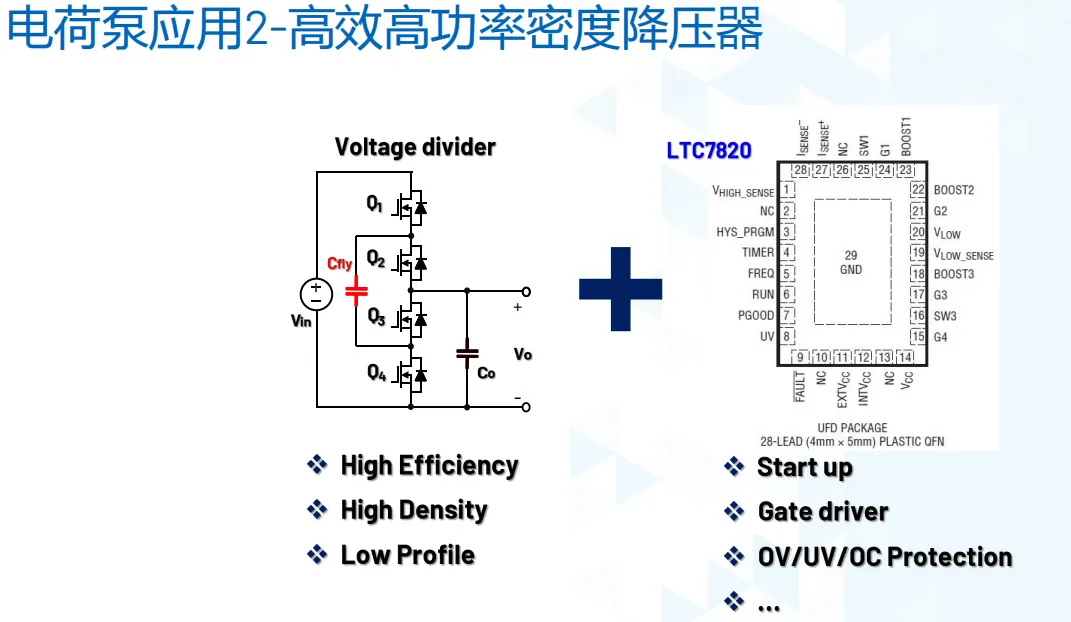

(二)高功率密度应用优化策略

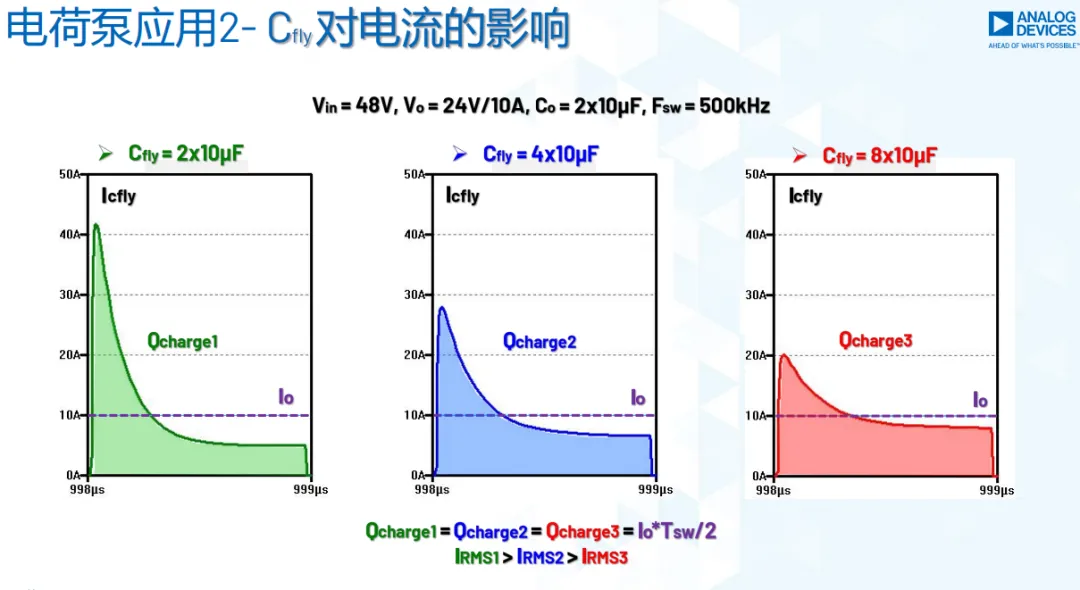

电荷泵的无电感优势的在高功率密度场景中被极致放大,以ADI LTC7820高效降压器为例,采用4开关拓扑与多飞跨电容设计,实现Vo=½Vin的降压转换,当Vin=48V、Vo=24V/20A、开关频率200kHz时,效率高达98.4%,功率密度达4000W/inch³,体积仅15mm×13mm×5mm,远超传统Buck变换器。

高功率密度实现要点与注意事项:

1.电荷平衡技术应用:通过精准控制开关时序,确保飞跨电容充放电电荷平衡(Qcharge=Qdischarge),将电容纹波控制在50mV以内,减少纹波损耗;实操中需根据开关频率调整飞跨电容容值,频率越高,容值可减小,但需满足电荷存储需求;

2.低损耗器件选型:选用低导通电阻(Rdson)MOS管(如BSC027N06LS,Rdson=27mΩ),降低开关损耗;飞跨电容选用高频特性优异的陶瓷电容,避免电解电容的高频衰减问题;

3.热管理设计:高功率密度场景下,电容和MOS管会产生一定温升,PCB布局需预留散热铜皮,飞跨电容与MOS管间距控制在5mm以内,减少布线损耗;必要时采用金属外壳辅助散热,确保器件温度不超过85℃;

4.开关频率优化:频率提升可缩小电容体积,但会增加开关损耗,需在体积与效率间平衡——工业场景建议选用100kHz-500kHz,消费电子场景可提升至1MHz以上,适配小型化需求。

四、电荷泵实战应用常见问题及排查方法

结合多年设计经验,电荷泵应用中的常见问题集中在纹波超标、效率偏低、电压不稳、EMI超标四类,需针对性排查:

(一)输出纹波超标

核心原因:飞跨电容容值不足、输出电容选型不当、开关时序偏差。排查方法:1. 增大飞跨电容容值(如从1μF增至2.2μF),或并联高频电容;2. 输出端采用“陶瓷电容+电解电容”组合,抑制高低频纹波;3. 检查开关管驱动信号,确保时序同步,避免导通重叠导致的尖峰。

(二)转换效率偏低

核心原因:开关管损耗过大、电容ESR过高、输入输出电压匹配不合理。排查方法:1. 更换低Rdson MOS管,优化驱动电压;2. 选用ESR≤50mΩ的陶瓷电容,替代电解电容;3. 调整转换比,避开低效区间,如2:1降压拓扑避免输入电压接近2倍输出电压。

(三)输出电压不稳

核心原因:稳压环路参数不匹配、负载波动过大、输入电压漂移。排查方法:1. 微调LDO反馈电阻,校准输出电压;2. 增加输出电容容值,提升负载调整率,确保负载电流不超过芯片额定值;3. 宽输入场景下,增加输入滤波电路,抑制电压波动。

(四)EMI超标

核心原因:开关管快速导通/关断产生的尖峰、布线不合理。排查方法:1. 飞跨电容、输出电容尽量靠近芯片引脚,缩短高频环路;2. 开关管两端并联小容量RC吸收电路(如100pF电容+10Ω电阻),抑制尖峰;3. 输入电源线串联共模电感,减少辐射干扰。

五、总结与工程实践建议

电荷泵的核心价值的是在中小功率场景中实现“效率、体积、噪声”的平衡,其设计关键在于拓扑选型、器件匹配、时序控制及热管理。结合实战经验,提出以下工程建议:

1.拓扑选型:根据电压转换需求精准匹配,降压选2:1拓扑,升压选1:2拓扑,负电源选1:-1拓扑,非整数转换比选用扩展拓扑,优先选用集成化芯片,减少分立元件风险;

2.器件选型:飞跨电容选用X7R/X5R材质陶瓷电容,容值根据开关频率和负载电流确定;MOS管优先低Rdson型号,集成芯片需匹配足够容量的输出电容;

3.布局布线:高频环路尽量缩短,飞跨电容与开关管、芯片引脚紧密贴合,预留散热铜皮,避免布线损耗和EMI干扰;

4.测试验证:重点测试效率、纹波、电压精度、温升及EMI性能,覆盖宽输入电压和全负载范围,确保极端工况下的可靠性。

电荷泵的应用需结合场景灵活优化,集成化芯片的普及已大幅降低设计难度,但细节把控仍直接决定电源系统的稳定性——唯有兼顾原理认知与实操经验,才能充分发挥其技术优势,实现高效、可靠的电源设计。

完整课件即将在群内分享,欢迎扫码0门槛入群获取