学习笔记:LLMs for Chemical Engineering

- 2026-02-13 09:08:56

Schweidtmann 教授(代尔夫特理工大学,TU Delft)在讲座中介绍了大型语言模型(LLM)在化学工程领域的潜力,讨论了将这些模型整合到工程领域所面临的挑战,以及对更易获取、更可用的工业数据的需求。他还介绍了一种名为数字化伴侣(Digitization Companion,DigiCo)的工具,用于处理工业数据,并讨论了基于规则的系统这一概念及其在安全关键领域中的应用。对话最后探讨了人工智能在化学工程行业中的未来、不同模型相结合的潜力,以及为化学工程领域构建基础模型的重要性。

可供其他流程工业领域参考。

🚀 1、从代码到化工:AI 的“副驾驶”进化论

在进入硬核的化工世界之前,先看看 AI 在其他领域已经做到了什么。

💻 程序员的福音:GitHub Copilot如果你是一个程序员,你可能已经离不开它了。只需写下一句注释:“我要写一个求 1 到 10 之和的函数”,AI 就能自动补全剩下的代码。它不仅降低了开发成本,更改变了软件开发的方式。

🌍 语言的桥梁:DeepL 与 Google Translate把一本中文书翻译成日文?过去可能需要专业翻译耗时数月,现在 AI 几分钟就能搞定,而且准确度惊人。

✍️ 写作的导师:Grammarly它不仅是拼写检查,更是你的私人编辑,帮你润色文章,减少错误。

总结一个规律:

只要任务可以被看成“对符号/序列的预测与生成”(代码、句子、翻译),LLM 就有巨大潜力。

那么问题来了: 如果程序员有 Copilot,作家有 Grammarly,化学工程师的“Copilot/Grammarly ”在哪里? 🤔

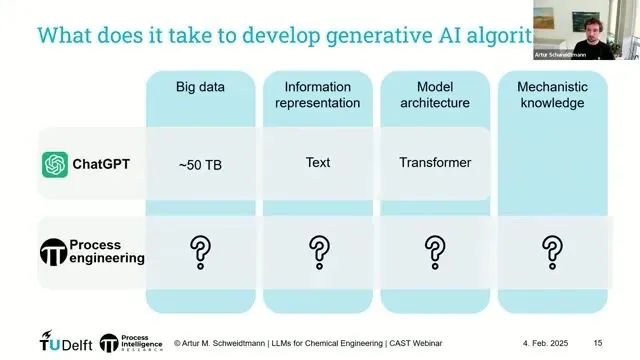

🧪 2、化学工程不只是“文本”:模态差异带来的鸿沟

在软件、语言、写作领域,我们面对的是文本 / 代码;

而在化学工程中,我们日常处理的是:

PFD(Process Flow Diagram,工艺流程图)

P&ID(Piping and Instrumentation Diagram,管道与仪表流程图)

工程图纸、拓扑结构图

操作数据、时间序列

分子结构、材料结构

这些内容本质上是图结构、表格、数值、多模态信息,而不是自然语言句子。这就带来了两个关键差异:

模态不同:

通用 LLM 擅长英文、代码、自然语言

化工领域的主流信息载体却是图纸、流程拓扑、属性表格

知识形式不同:

通用 LLM 基于“统计共现”:下一个词概率最大

工程设计依赖“机理知识”:物理、化学、热力学、安全规范……

因此,把 LLM直接拿来让它“画工艺流程图”,结果往往是——

图是画出来了,但对化工工程完全没用。

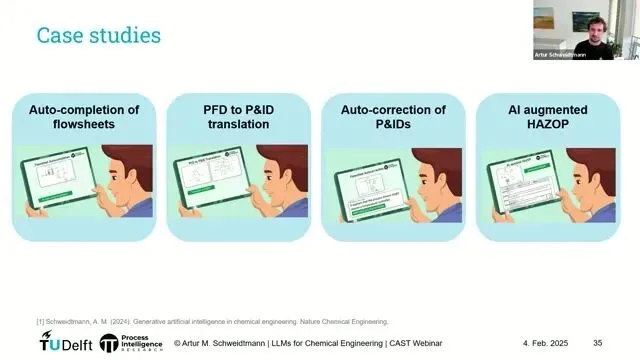

🧩 3、面向化工的 GenAI:四大核心应用愿景

即便如此,LLM / GenAI 在化工过程工程中仍有巨大想象空间。Schweidtmann 教授提出了四个非常具体、且工程师一听就能共鸣的方向:

1️⃣ 自动补全工艺流程(PFD/P&ID 自动完成)✨

类比 GitHub Copilot 自动补全代码:

输入:已有的部分流程图 / 单元操作

输出:建议:

下一个可能的单元操作

可能需要的换热、分离、缓冲设备

典型的控制回路、仪表布置

典型的操作条件/设计参数范围

适用场景:

概念设计 / 初步工艺方案脑暴

给新人设计思路参考

对“少见工艺”提供类似案例启发

2️⃣ 工艺“翻译”:从早期设计到详细设计🔄

延伸机器翻译的思路:

PFD → P&ID(增加管道、阀门、仪表、控制回路)

概念流程图 → 可实施的详细流程方案

文本描述 → 初步流程结构草图

注意这不是严格意义上的“翻译”,而更像:

LLM学习工程师从粗略设计逐步细化到详细设计的习惯和模式。

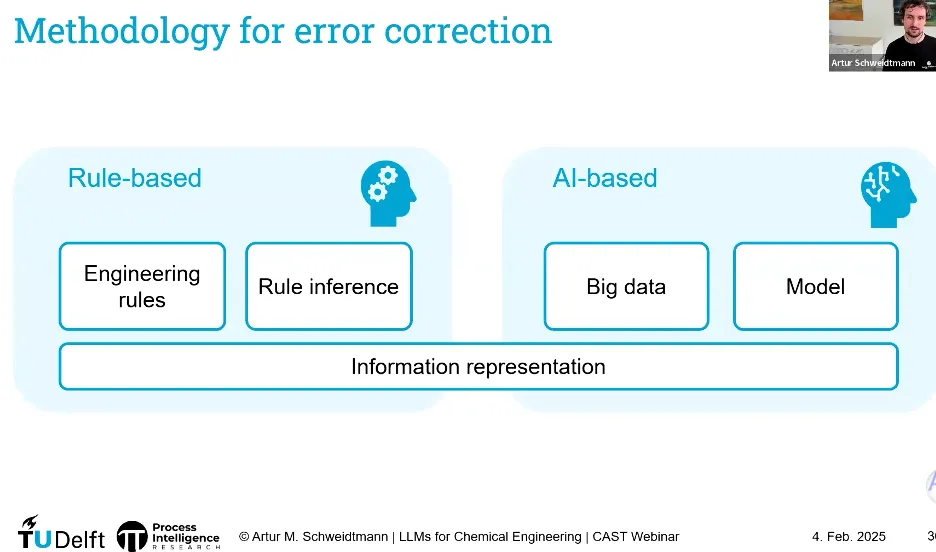

3️⃣ 自动发现图纸错误(P&ID/PFD 自动校错)🛡️

就像 Grammarly 查语法错一样:

在 PFD / P&ID 中自动识别:

典型安全缺陷(无安全泄放、无隔离阀等)

管道错误连接

逻辑不一致的仪表回路

标注缺失、设备编号不一致

这可以用在:

设计阶段的自动检查

老装置图纸数字化后做安全审查

作为 HAZOP 会议准备的先验筛查工具

案例: 假如你设计了一个设计压力大于 3 PSI 的储罐,但忘记加装压力释放阀。LLM会立刻标记出来:“根据规则,这里需要一个安全阀,要我帮你加上吗?”

4️⃣ 半自动 HAZOP 报告生成📑

基于 P&ID + 设计参数 + 操作条件,LLM自动预生成:

各节点/单元的潜在偏差(高压、低温、流量丢失等)

可能原因(阀门失效、换热异常、控制回路失灵……)

潜在后果(泄漏、设备损坏、火灾爆炸…)

现有保护层

建议改进措施草案

再由安全工程师 & 生产工程师进行审核、修改和确认。

目标不是“替代 HAZOP 团队”,而是“让 HAZOP 团队从更高的信息起点出发”。

🧱4、最大的绊脚石:数据不是“大”,而是“乱”

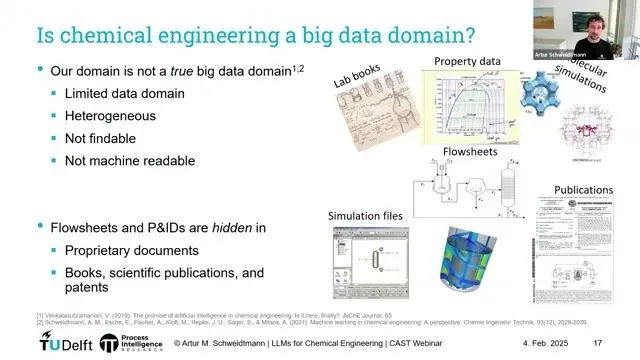

❌ 4.1、为什么总说化工“不是大数据领域”?

在互联网/图像/NLP 领域,训练数据可以从:

开源代码库

维基百科、网页文本

开放图片网站

多语种平行语料

轻松获得数十亿规模样本。

而化学工程:

数据大量存在于:

企业内部仿真文件(Aspen、DW-Sim、CFD 等)

设计图纸(PFD、P&ID)

实验记录本、实验报告

邮件、Word 报告、PDF 规范

这些数据:

格式高度异构(PDF、图片、专用软件文件、扫描件…)

机器不可读 / 不可检索

大部分是保密数据,不会开放

所以,问题不是“没有数据”,而是:

“数据对人类很多,对LLM几乎为零。”

🔐4.2、行业数据的保密 & 不可公开困境

真正反映工业复杂度的 P&ID/PFD,基本都在公司内部

专利上的流程图往往:

被严重简化

只给出局部

甚至为了保密故意模糊

这意味着:

学术界很难获得真实大规模工业 P&ID 数据集

当前研究多基于:

教科书、论文中简化过的流程图

手工构造的合成数据

📄 5、关键一步:让LLM消化P&ID进而变聪明——智能数字化

Schweidtmann教授团队过去几年重点做的一件事情:

把 PFD / P&ID 从“给人看的 PDF”变成“给机器用的结构化数据”。

🔍 5.1、P&ID 数字化:从像素到“智能 P&ID”

他们开发了一套“数字化伴侣(Digital Companion)”:

针对 P&ID PDF / 图片,利用多种模型:

对象检测:识别设备、阀门、仪表等符号

连通性检测:识别管线、连接关系

文本检测:读取标签、参数、编号

表格抽取:提取表格中的参数

输出的是:

每个设备是什么类型

与哪些设备相连

对应的标签、设计参数等

这一步的目标,是让 P&ID 不再只是图片,而是“带语义的图结构”。

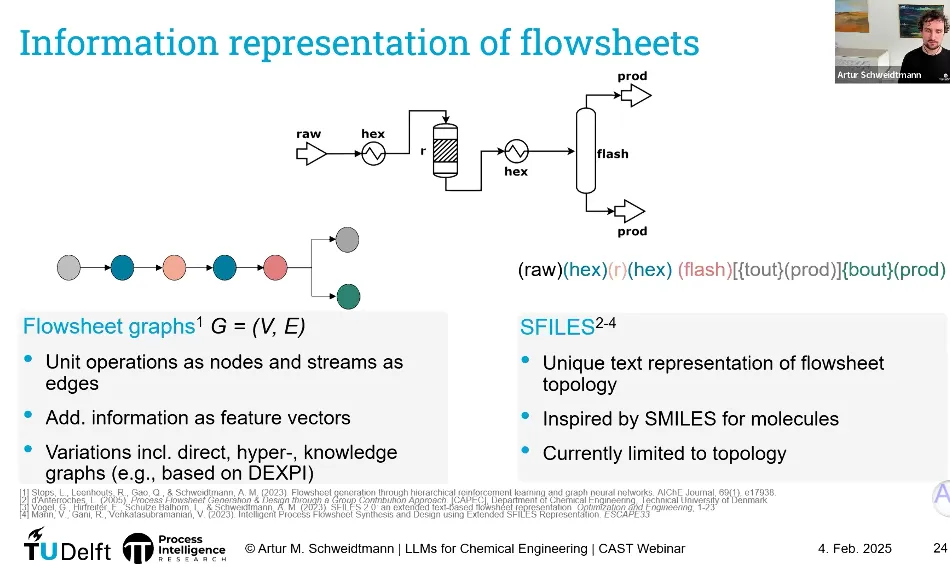

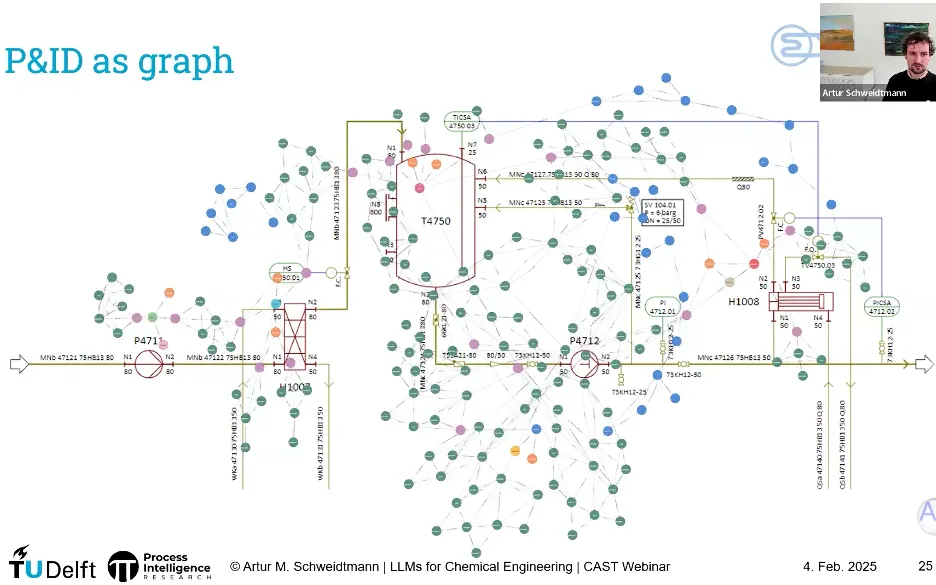

🕸️ 5.2、用“图”来表达流程:从图纸到知识图谱

把工艺流程表示为图(Graph):

节点(Node):

设备(反应器、换热器、塔、泵…)

仪表(温度、压力、流量等)

阀门、管线节点等

边(Edge):

物流连接(物料、能量、信息流)

控制信号连接

在此基础上可叠加:

设计压力、温度

管径、材质

换热面积、传热系数

设备位号、回路号

这就形成了知识图谱(Knowledge Graph),可存储在例如 Neo4j 这类图数据库中。

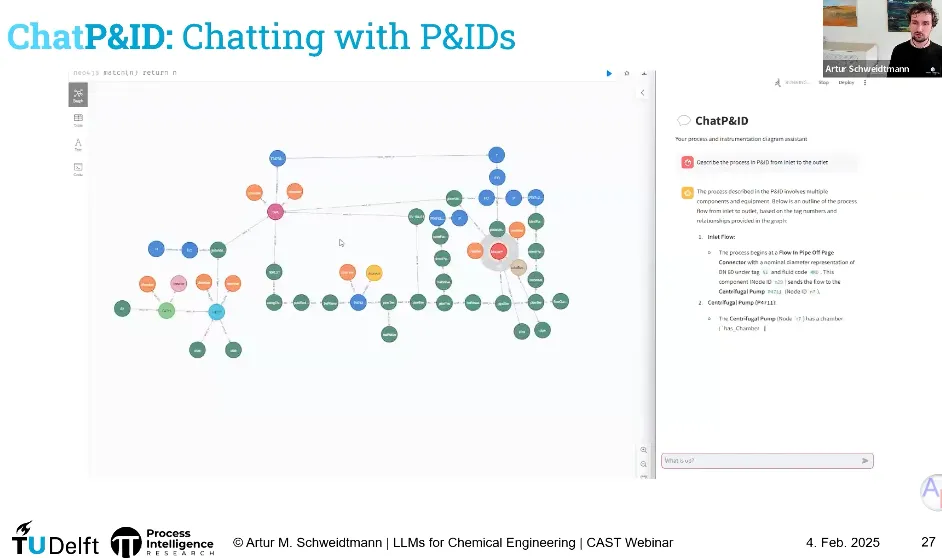

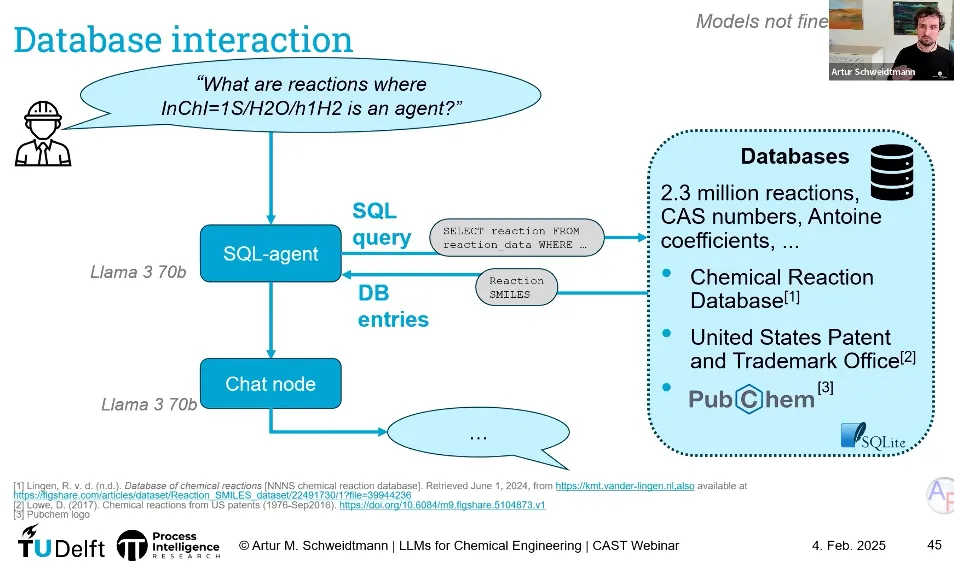

🧠 5.3、LLM + 图数据库:不用重新训练,也能“聊图纸”

有了结构化图数据后,可以直接把 LLM 接入:

LLM 不需要重训,只需要:

接受用户自然语言问题

翻译成对图数据库的访问(查询)

再把结果以人类可读方式表达出来

示例交互:

“请从原料入口开始,用自然语言描述整个流程的工艺走向。”

“列出所有阀门及其设计压力。”

“这个容器有哪些安全保护措施?”

LLM 会:

在图数据库中定位节点

聚合相关属性信息

再以文字形式解释给工程师

这已经是一个“基于 P&ID 的智能问答系统雏形”。

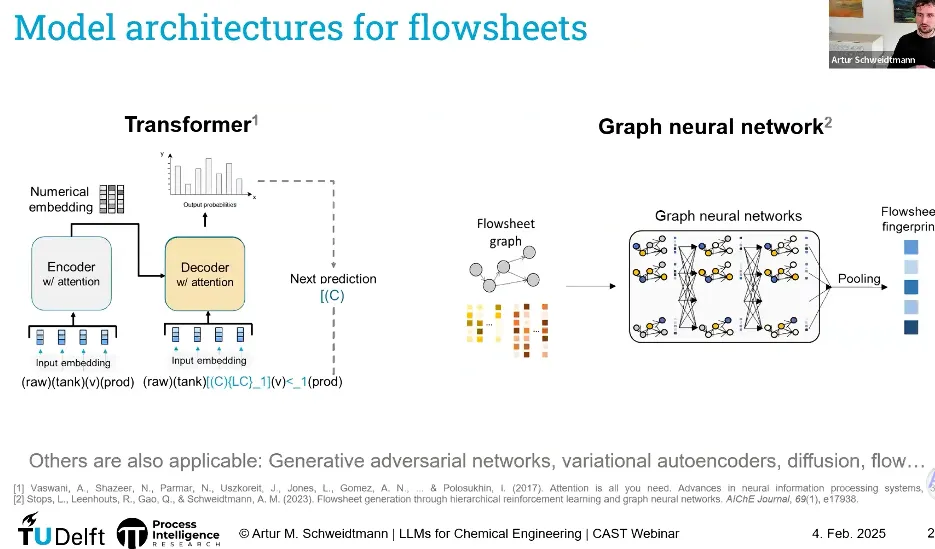

🧬6、模型选择:文本?还是图?还是混合?

如果你的数据是:

文本、字符串、线性序列→ 优先使用:Transformer / LLM

如果你的数据是:

图结构(流程图、P&ID、分子图)→ 优先使用:图神经网络(GNN)

当然,还可以组合:

图编码器 + Transformer 解码器

GAN、VAE、扩散模型生成结构化流程

在工程数据基础上做专用 LLM 微调

核心不是“一定要用 LLM”,而是“用适合数据结构的模型架构”。

✅ 7、案例研究:PFD 自动纠错,从规则到 Transformer

🧩 7.1、基于规则的自动校正:工程版“语法检查”

先看一个最接近“生产可用”的方案——基于规则的图模式匹配。

规则本质上是:

一种典型错误模式 + 对应的修复模式。

例如安全规则:

“所有设计压力 > 3 barg 的储罐必须安装安全泄放阀(PSV)。”

在图里表现为:

Node:储罐(Design Pressure > 3 barg)

Pattern:该节点上没有任何连接到放空/火炬系统的安全阀

规则引擎可以:

在整张 P&ID 图上搜索所有匹配此模式的节点

标记为“错误”

自动生成一个带 PSV 的修正方案(或直接添加到图中)

给工程师发出提示:“已在此处应用规则 #23,是否确认?”

优点:

速度快:大 P&ID 可在几百毫秒内检查完

可解释、安全可控:每条规则来源清晰

工程师信任度高:符合现有规范逻辑

缺点:

设计和维护规则本身成本高:

数据模型复杂、细节多

规则适用范围窄

稍写不严谨,就会“误报/漏报”

因此:规则很好,但难以覆盖所有场景,需要 AI 来“提炼潜在模式”。

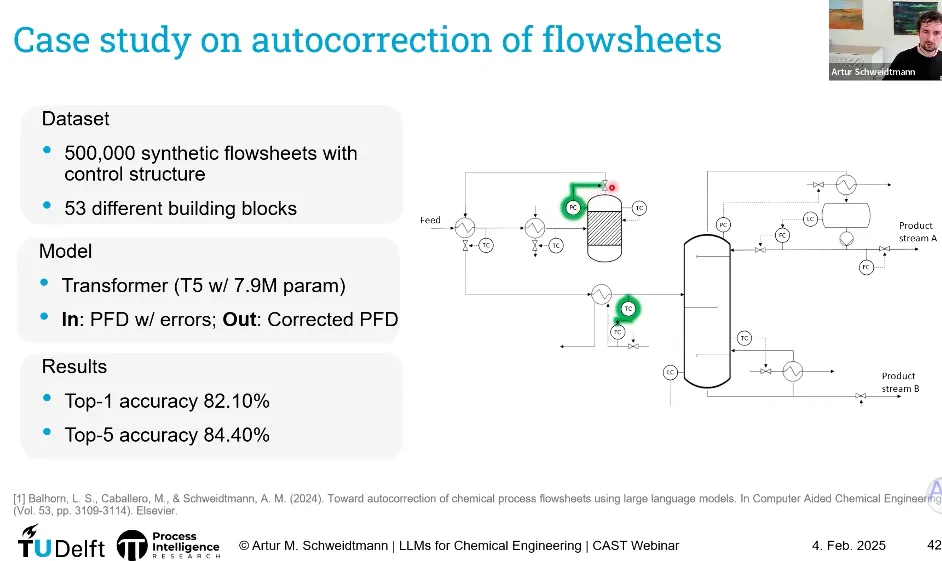

🤖 7.2、基于 Transformer 的自动校正:让模型学“错误模式”

为了解答一个问题:

“如果我们有足够多的带错误流程图数据,模型能学会自动纠错吗?”

Schweidtmann教授团队先做了一个合成实验:

先把流程图编码成字符串(类似 SMILES 表达分子)

使用序列到序列的 Transformer 模型:

输入:带潜在错误的流程图字符串

输出:被“纠正后”的流程图字符串

用大量人工生成的“错误–正确”流程对进行训练

结果:

模型可以学会典型的“错误 → 修正”模式

例如:

给加热器出口加上温度测量与控制回路

为某容器建议加上控制阀控制压力

问题也同样明显:

模型只看到“拓扑结构”,

但完全不知道过程物料、操作目的、工艺约束。

所以:

模型提出的“修正”有时看起来合理,但我们无法判断它是不是真正错误,还是工程师的有意简化。

本质核心问题:

缺少 process context(过程上下文)

模型“看图不知意”:

不知道是氢化反应还是蒸馏

不知道是否有后备保护

不知道操作策略和风险容忍度

下一步研究方向:

如何把更多上下文注入模型:

物料性质、操作条件

安全规范、公司标准

过往 HAZOP、事故案例

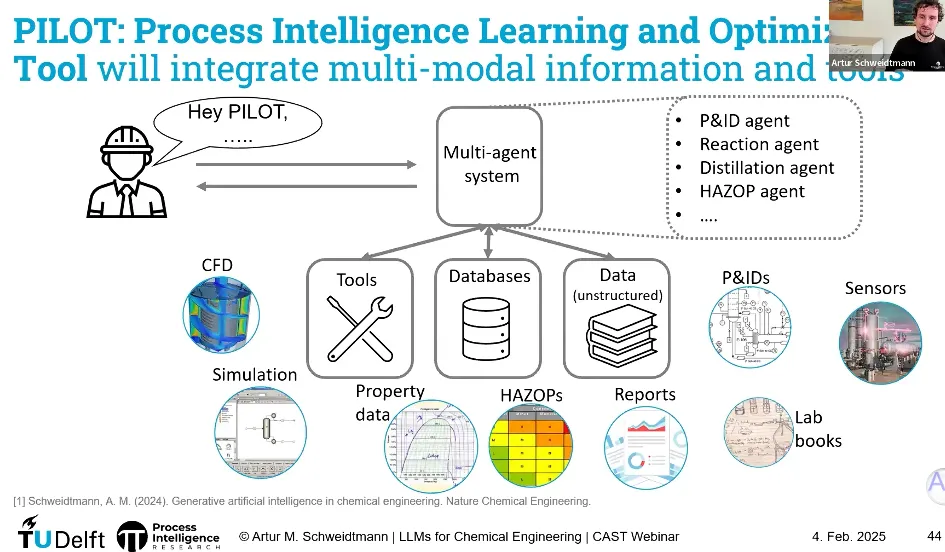

🌐 8、从单一模型到“多智能体 + 工具”的工程生态

不要指望“一个大模型”一口气完成整个工艺开发流程。

更现实、更强大的路线是:

多模型协同:

流程拓扑生成模型

参数估计模型

安全检查规则引擎

控制结构推荐模型

多智能体系统:

模型之间通过中间格式(图结构、JSON、文本)对话

与现有工程工具集成:

属性数据库(物性库)

仿真软件(Aspen、Modelica、gPROMS 等)

文档存储(HAZOP 报告、操作规程)

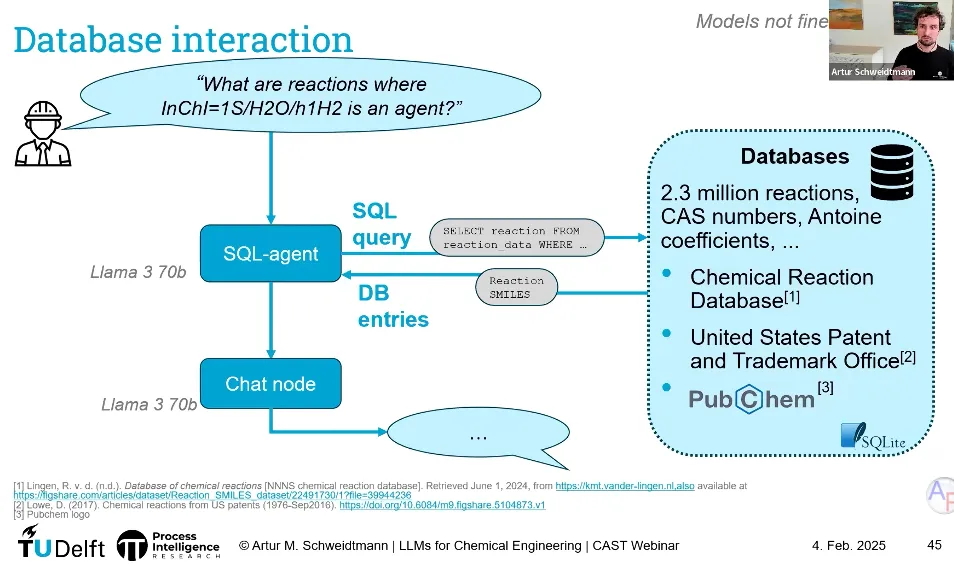

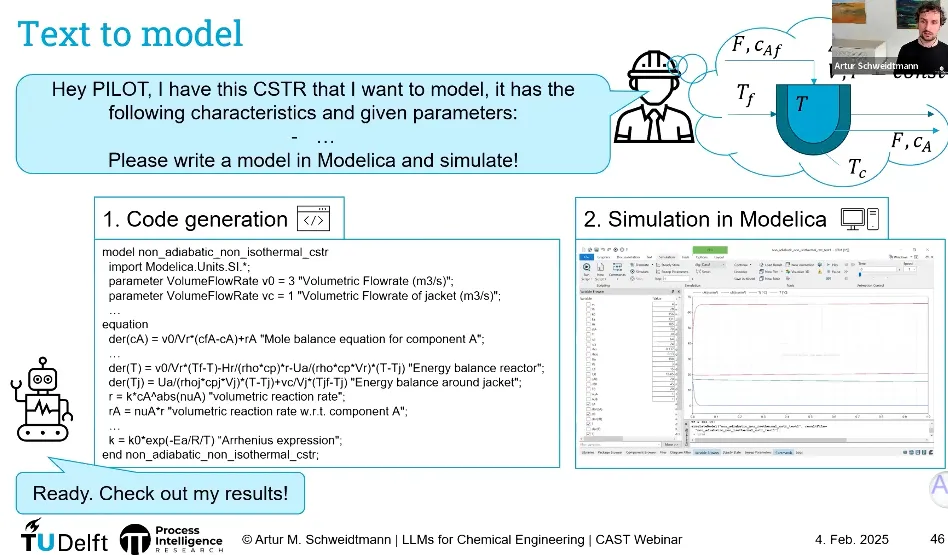

示例:

LLM 生成 SQL 查询 → 去物性数据库取数据

LLM 生成 Modelica 代码 → 自动搭建反应器动态模型

LLM 调用外部 Python 工具 → 进行热力学计算/线性优化

🧑🔬 9、面向不同色的落地建议

对化学工程师 / 过程工程师

立刻可以尝试的用法:

用 ChatGPT / 其他 LLM 做文献综述初稿

让模型解释复杂方程、控制策略逻辑

辅助整理会议纪要、操作规程、培训材料

向团队提出:

把关键 P&ID / PFD 做数字化,逐步构建“智能图纸库”

探索在非核心机密上试用 AI 工具,评估性价比

对学生 / 研究人员

研究切入点:

工程图纸数字化与图结构建模

物理机理约束下的机器学习(Physics-informed ML)

Graph + Transformer 混合架构

HAZOP 自动化、风险分析与 AI 辅助

技能建议:

扎实的过程系统工程基础(建模、优化、控制)

熟悉 Python / 数据处理 / 常用 ML 框架

了解图数据库(Neo4j 等)和知识图谱技术

对企业管理者 / 技术负责人

战略价值:

提升设计效率(少走弯路、减少重复劳动)

降低安全风险(早期发现图纸问题)

加强知识资产沉淀(从“人脑 + PDF”到“可查询的图谱”)

推荐行动:

评估内部工程数据现状(可用性、格式、集中度)

从一个局部应用切入(如 P&ID 规则检查、HAZOP 前处理)

与高校 / 研究机构建立联合项目,共建基础设施和模型

🔚10、总结:数字化 + 生成式 AI,将重塑化工设计方式

Schweidtmann教授的核心结论,可以浓缩为:

数字工程数据是前提:没有结构化的 P&ID/PFD、物性数据库和机理知识,谈 LLM 只是空中楼阁。

生成能力是关键:模型不仅要“理解”和“检索”,还要能“生成”新的流程方案和改动建议,否则难以真正改变工程实践。

LLM 有潜力改变流程设计范式:就像 Copilot 改变写代码的方式,专用 LLM/GenAI 有望成为“过程工程副驾驶”,把工程师从大量重复性、结构化工作中解放出来,让人类聚焦在判断、创新和决策。

未来的化学工程,很可能是:人类工程师 + 多模态工程大模型 + 机理仿真工具 的协同系统。

💡11、一点个人看法

1、LLM技术发展革新了诸多研究领域研究思路。这一点在2024年参加某国际合作项目交流时深有体会。虽然ChatGPT是22年底出现并应用的,但2023年该项目内部无人提及,但从2024年开始,各项目子团队、各研究方向的思路、技术栈全面转向LLM(老外没有“大模型”这种叫法,只有“大语言模型”),尽可能地将LLM集成到各类系统中以实现功能突破,项目组内甚至自发成立了LLM兴趣小组,专门探讨其技术应用边界。

2、LLM在流程工业应用的局限性。这点冯恩波老师某天在群里提过,大致意思是“LLM无法很好的描述/表达化工过程”,毕竟LLM本质上是基于概率的语言模型,而化工过程的底层逻辑是物理和化学定律,更适合用(偏)微分方程来精准表征。试图用概率模型去“猜”的物理/化学过程,往往会产生幻觉或偏差。这意味着,LLM在工业场景的应用,必须走“融合”之路——即“LLM + 传统模型(规则、机理等)”。在Schweidtmann教授的讲座中,他也特别强调了“规则”的重要性,且并未提及将LLM直接用于过程控制等在线闭环场景。

3、LLM与现有软件系统的实用性结合。Schweidtmann教授在PPT中贴了这张图,很实用,可有效扩展出软件系统的自然语言交互接口,用户可以基于自然语言交互方式获取数据。目前软件开发模式是IT根据OT需求开发软件供OT使用,OT有了新需求或业务调整IT再改。相信借助LLM强大的代码能力,马上就会有这种软件(可能已经有了)面市:IT人员负责打好数据地基、定义代码规则;而OT用户只需输入自然语言需求,LLM就能利用其强大的代码能力,自动生成业务功能,尤其是UI。目前,我们团队已经开发并上线了基于LLM技术的工业报警系统,并获得了专利授权。这正是我们探索“LLM与生产管控系统技术融合”的一次实践——让软件听懂人话,让数据服务于人。

本文基于 Artur Schweidtmann 教授于2025年2月4日关于“LLMs for Chemical Engineering”的讲座内容整理。