【学习笔记】固体氧化物电解池的水基流延成型工艺的研发进展

- 2026-02-03 12:54:23

固体氧化物电解池(SOEC)因其高效性和可扩展性,在实现可持续氢气生产方面发挥着关键作用。传统的SOEC流延成型工艺主要依赖于含有有害添加剂和有毒溶剂的有机浆料(Parvaix et al., 2023)。这些方法会带来环境和健康风险,阻碍大规模生产。相比之下,水基流延成型工艺提供了一种更安全、更环保的替代方案,但其在SOEC生产中的应用仍有待深入研究(Chen et al., 2021)。

水是一种极性分子,与大多数有机溶剂相比,其表面张力更高。这种特性会改变悬浮粉末的表面化学性质,导致颗粒间形成长程静电相互作用(Bernadet et al., 2021)。因此,这会导致团聚,形成颗粒簇,并造成流延成型不均匀。这些现象会在最终的磁带中造成缺陷,例如针孔。

实际上,水性浆料的研磨分两个阶段进行,粘结剂在第二阶段加入。在第一阶段研磨中,团聚体被破碎,分散剂均匀分布在陶瓷颗粒表面。然而,在第二阶段加入粘结剂显著增加了粒度分布(PSD),并导致团聚体的形成。这种现象的出现是因为粘结剂(通常含有分散剂)增强了陶瓷颗粒的空间位阻和静电稳定性,降低了颗粒间的吸引力,从而导致颗粒聚集(Mistler & Twiname,2000)。

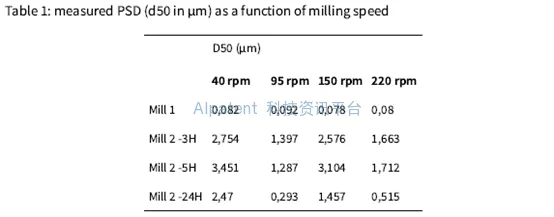

为了优化电解质层的研磨条件,以获得烧结过程中致密化所需的粒度分布(d50< 0.3 μm),我们制备了四种成分相同的浆料,并在220 rpm的转速下研磨72小时,以达到目标d50。随后,在第二阶段,向每种浆料中添加精确量的粘结剂。然后,以不同的转速(40、95、150和220 rpm)研磨这些浆料,并在特定的时间间隔测量粒度分布。

表1显示,添加粘结剂后粒度分布(PSD)显著增加,但随时间逐渐减小。这是因为粘结剂分子通常比颗粒本身大得多,因此粘结剂链会吸附在颗粒表面并将其聚集在一起,从而由于形成临时团聚体而导致粒度分布最初增大(Bouaziz,2006)。在95 rpm下研磨24小时后,d50达到最小值,因此该转速为最佳研磨转速。为了确定95 rpm下的理想研磨时间,制备了单独的浆料,并在此转速下进行研磨,在长达48小时的特定时间间隔内测量粒度分布。结果表明,电解质浆料在95 rpm下的最佳研磨时间为22小时。

对燃料阳极和阳极支撑体也进行了类似的研磨性能研究,结果表明,添加粘结剂后最佳研磨速度和时间为220 rpm,研磨时间为4小时。优化的研磨条件既能提供足够的能量来破碎团聚体,又能避免过大的剪切力,从而防止过度破碎或重新团聚。

粘度是流延浆料的关键特性。对于水性浆料,理想的特性是具有假塑性(剪切稀化)行为。在假塑性浆料中,粘度在剪切应力作用下降低,从而促进流动并防止沉淀。这种特性非常适合流延工艺,因为它能确保在零剪切速率下达到最大粘度,从而保持浆料的稳定性并防止不受控制的流动。在流延过程中,剪切力会降低粘度,使浆料能够轻松流动并均匀涂覆在基材上。经过流延刮刀后,剪切速率恢复到零,粘度增加,从而保持涂层的形状和完整性,确保涂层厚度均匀(Mistler & Twiname,2000)。

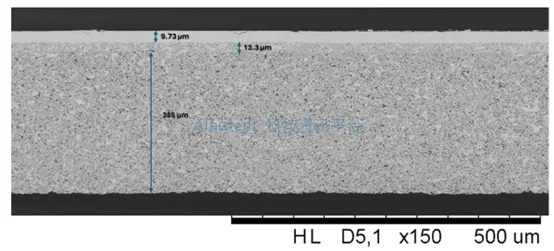

最终选择支撑层的固含量为13.7 vol%,对应的目标粘度为4500 mPa·s(剪切速率为4 s⁻¹)。选择该值作为参考,是因为对于所研究的浆料和混合物,粘度/剪切速率曲线的斜率在2–6 s⁻¹范围内变化较大(Capotondo等人,2024)。该优化后的粘度制备的胶带无裂纹,最终干燥厚度超过350 μm。对于较薄的层,例如电解质和燃料阳极,优化粘度约为 1000 mPa·s,干燥厚度小于 15 μm。

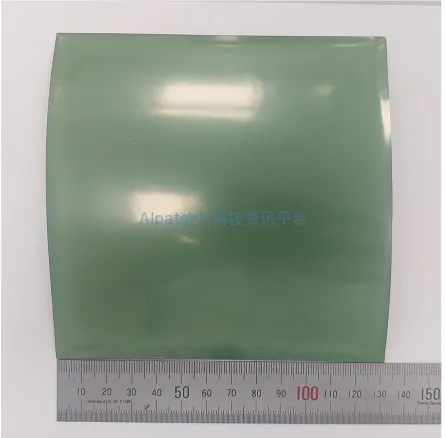

流延,流延速度为 20 cm/min。随后,使用辊式层压机在高于粘结剂玻璃化转变温度(> 90 °C)的温度下对各层进行层压。然后,将得到的生坯半电池切割成 17 × 17 cm²,烧结后的半电池收缩率约为 24%。烧结工艺包括 600 °C 的有机物去除和 1325 °C 的致密化。

所制备的阳极支撑半电池包含三个功能层:(1) 确保气密性的 8YSZ 电解质层;(2) 采用煅烧 8YSZ 以匹配 NiO 烧结温度的 NiO-8YSZ阳极功能层;(3) 因其结构优势而选择的 NiO-3YSZ 阳极支撑层。优化后的浆料成分和浇铸参数制备出的半电池尺寸为 13 × 13 cm²,总厚度为 350 μm。

https://iopscience.iop.org/article/10.1149/MA2025-031158mtgabs

本推送旨在分享信息,内容来自网络,版权归原作者和原发刊所有。如涉及版权及其他问题,请联系后台删除,谢谢。

征稿启事

应部分读者建议,本公众号现开放投稿,面向企业及科研机构人员征集稿件,可以分享技术信息、学术类论文、科研成果以及研究见解等。

投稿请发送至邮箱:support#aipatent.com(请注明“AIpatent公众号来稿”) *发送邮件时请将“#”替换为“@”

【学习笔记】低温共烧结技术制备固体氧化物燃料电池多层功能陶瓷(2016)

更多精彩内容,欢迎点击关注!