第二节 拉深工艺与模具结构

作为另一种应用广泛的变形工序,拉深工艺主要用来制造如图所示圆筒形、圆锥形、矩形、阶梯形、球面形和其他不规则形状的薄壁零件。

一、拉深工艺

1.拉深及其变形过程:

拉深又称拉延、压延,是利用模具使一定形状的平面板料或毛坯成为开口空心零件的冲压方法。

拉深工艺中,材料变形过程的主要特征是金属产生了流动。如图所示,即将一个直径为 D的平板毛坯,变成了一个直径为d 、高度为h 的筒形件。

2.拉深件的工艺性分析:

拉深件对拉深工艺的适应能力称为拉深件的工艺性。

(1)拉深件的形状

拉深件的结构形状应简单对称,尽量避免急剧的外形变化。在使用条件允许的情况下,拉深件应尽可能采用如图所示的轴对称回转体。

3.拉深工艺计算:

现以圆筒形件拉深为例加以说明。

(1)修边余量的确定

拉深时,由于金属流动条件和金属材料的各向异性,致使拉深制件口边不齐,如图所示,必须进行修边加工,以达到制件的要求。因此在计算拉深毛坯余量时,必须将修边余量计入制件。

(2)毛坯尺寸的计算

对于比较规则的拉深件,例如圆筒形件等,其毛坯尺寸一般采用等面积法进行计算。具体方法是将制件(含修边余量)分解为若干简单几何体,分别求出各几何体的表面积,然后对其求和,即得毛坯面积。至于毛坯形状,通常按与制件横截面形状相似的原则进行初步确定,如制件的截面为圆形、椭圆形,则毛坯的形状基本上采用圆形、椭圆形。

当然,若能借助冲压成形分析软件Blankworks等,仅需几分钟就能完成制件的展开及毛坯尺寸的计算。而无需将大量精力花在毛坯的计算上。

(3)拉深系数和拉深次数的确定

1)拉深系数。拉深工艺中,制件的变形程度用拉深系数m来表示。对于圆筒形件,拉深系数为拉深后制件直径d与拉深前毛坯直径D的比值。多次拉深时,则为拉深后筒部直径与拉深前筒部直径的比值。

实际生产中采用的拉深系数是根据材料的相对厚度,并考虑其他因素,通过试验决定的。

(4)半成品工序尺寸的计算

拉深次数确定后,就得确定半成品工序尺寸。半成品工序尺寸主要包括半成品直径、半成品高度。

1)半成品直径。半成品直径可根据各次拉深系数算出,计算得到的最后一次拉深直径dn必须等于制件直径d。如果dn小于d,应调整各次拉深系数,最后几次的拉深系数尽量取大些,最终使dn =d。

需要提醒的是,计算时,若t<1mm,dn取内径或外径;若t>1mm,dn取中线尺寸。

(5)总拉深力的计算

拉深时,总拉深力(包括拉深力和压边力)是指制件拉深时所需加在拉深凸模上的总压力。计算拉深力的根本目的在于合理选用压力机和设计拉深模。

1)拉深力的计算。在生产中拉深力一般通过经验公式进行计算 。

2)压边力的计算。

4.拉深可能出现的工艺问题:

在拉深过程中,可能出现一些工艺问题,使拉深工作不能顺利进行或造成废品。这些工艺问题主要包括起皱、厚度变化及材料硬化造成的制件拉裂。

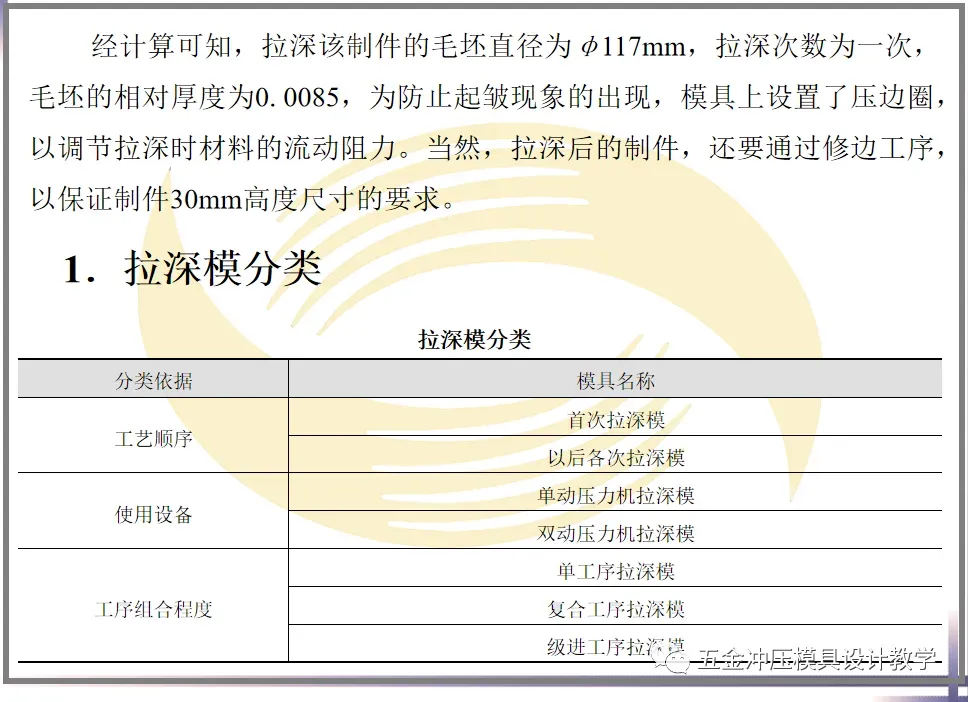

二、拉深模结构

拉深模是指把制件拉压成空心体,或进一步改变空心体形状和尺寸的冲模。如图所示为无凸缘圆筒形制件及其成形用拉深模具。

在拉深过程中,为使制件不紧贴在凸模上而难以取下或造成制件变形,在拉深凸模上应开设直径φ3mm以上的通气孔。孔的大小根据拉深凸模尺寸大小而定,具体见下表。

需要说明的是,以上结构一般适用于板料较厚(2mm以上),以及拉深深度较小的制件。另外,上模往往做成整体式结构,当凸模直径过小时,可以加上模柄,以增加上模与滑块的接触面积,提高模具的安装可靠性。

2)有压边圈的首次拉深模。工作时,凸模下降,压边圈一同下降,压边圈接触板料后,上模部分继续下行,压边圈压住板料,使板料在拉深过程中紧贴在凹模上,以防止其产生起皱现象。

有压边圈的拉深模用于拉深材料薄、深度大,易起皱的工件。当然,压边力大小的确定很有讲究。压边力过大,制件易拉裂;压边力过小,制件会起皱。

(资料收集于网络,仅供学习分享,如侵权,请联系删除)

(资料收集于网络,仅供学习分享,如侵权,请联系删除)

你们对这如何看,在下面留言大家一起评

模具设计学习咨询:204784466|模具前沿|设计技术|设计视频|设计资讯

如果你是想往设计方向发展,可以加入我创建的千人模具设计社群一起学习、交流、探讨(无广告);关注私聊一下我回复“社群”,即可获得入群方式!私聊我回复“学习”,我会送你相关课程学习。